IO-Link | Autonics 日本

Universal, Smart, Easy

スマート工場には、最も下位フィールドに位置するセンサまで

スマートで有る必要が有ります。 IO-Link通信が可能なセンサの場合、様々なデータを収集し上位機器に伝達するため、 センサの状態に対するリアルタイムモニタリングで事前保全及び寿命管理などが可能になります。

このように、IO-Link通信はセンサの情報化を実現したことで、柔軟性や効率性を生み、 現場における最適のソリューションとして生まれ変わっています。

スマートで有る必要が有ります。 IO-Link通信が可能なセンサの場合、様々なデータを収集し上位機器に伝達するため、 センサの状態に対するリアルタイムモニタリングで事前保全及び寿命管理などが可能になります。

このように、IO-Link通信はセンサの情報化を実現したことで、柔軟性や効率性を生み、 現場における最適のソリューションとして生まれ変わっています。

なぜIO-Link通信なのか

センサの情報化

センサレベル内の

全データの情報化実現

全データの情報化実現

リアルタイムモニタリング

リアルタイムの

診断と予知保全

診断と予知保全

双方向通信

センサレベルと

制御レベル間の

双方向通信可能

制御レベル間の

双方向通信可能

生産効率の向上

製造現場への

フィードバックによる

生産性及び品質向上

フィードバックによる

生産性及び品質向上

全産業が目指すスマートファクトリー、これを実現するカギはIO-Link通信です。スマートファクトリーには、従来よりも多くのI/Oデバイスが必要となり、その情報を収集できる通信が必要となります。

コントローラーレベルの場合、産業用ネットワークを通したデバイス統合が可能ですが、センサレベルではデバイス統合は難しく、通信の必要性が提起され続けています。また、主要生産方式が多品種少量生産に変化するにつれ流動的な生産ラインに対応する必要性も高まっています。これに対し多くの企業は、IO-Link通信をその解答として採用しています。

IO-Link通信は既存の設置されたON/OFF信号線を利用しセンサレベルのデータを収集し、工場内のすべての機器と装備を連結できます。 したがって、現場データに対するリアルタイムモニタリングと予知保全の実現が可能となり、設備のダウンタイムを削減し、工場の生産性向上と効率的な設備稼働を実現することができます。 そこに、企業がIO-Linkシステムを導入する理由が有ります。

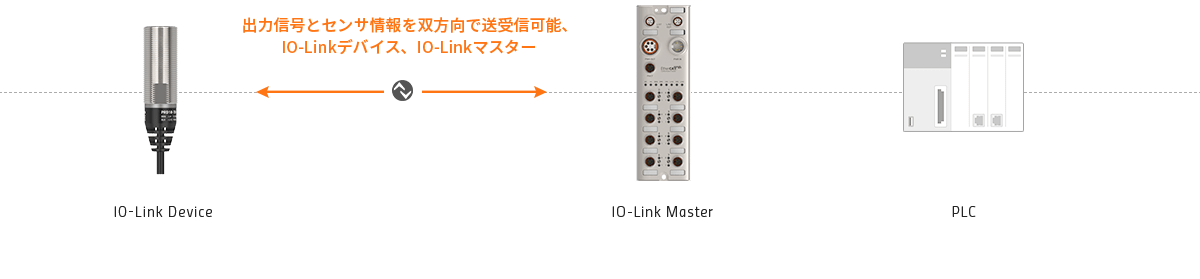

IO-Link通信とは

IO-Link通信は産業用通信ネットワーク標準であるIEC 61131-9を基盤とする開放型標準直列プロトコルで、IO-LinkデバイスとIO-Linkマスター間の双方向情報交換を可能にする通信技術です。 IO-Linkマスターを通しIO-Linkデバイス情報を伝達する為、センサレベルでのデータ統合が可能で現場全体を効率的に管理することができます。

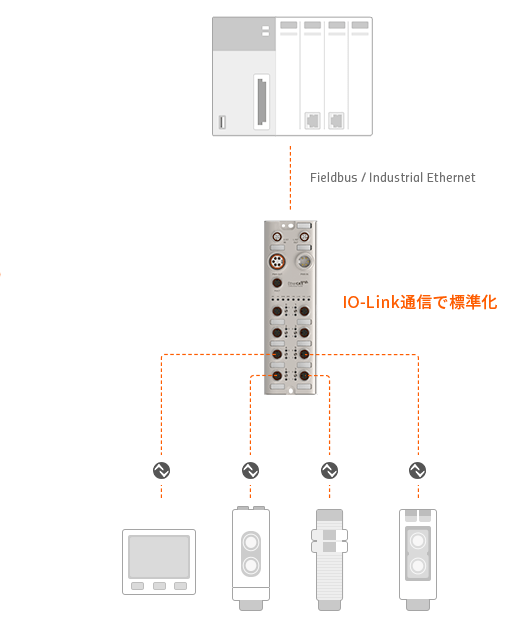

IO-Linkシステムアーキテクチャ

IO-Linkシステム構成要素

IO-Link マスター

IO-Linkデバイスと上位レベル間の通信ゲートウェイの役割を遂行します。 IO-Linkマスターを使用すると、下位機器信号(IO-Link通信、一般I/O)を産業用通信に切り替えることができます。

IO-Linkデバイス

IO-Link通信をサポートするセンサレベルの機器です。 このデバイスは、IO-Linkマスターとの送受信が可能で、様々なデータの設定も可能です。

ソフトウェア

IO-Link製品の設定及び診断、メンテナンス等が可能なプログラムです。 このプログラムを通しIO-Linkデバイスの各種データを確認することができます。

IO-Link通信の利点

双方向通信可能

IO-Link通信はセンサレベルの情報を伝達することで、上位レベルと双方向通信を可能にします。

リアルタイムモニタリングによるセンサレベル情報で、

現場管理が容易となり、予知保全や異常感知も可能で効率的な生産体系を実現できます。

リアルタイムモニタリングによるセンサレベル情報で、

現場管理が容易となり、予知保全や異常感知も可能で効率的な生産体系を実現できます。

IO-Link システム

設計及び設置の簡素化

IO-Link通信は、センサの出力信号にあわせた制御機器が不要、IO-Linkマスターとして標準化できます。

また、IO-Link通信はON/OFF線と通信線を共用で使用するため、専用の通信ケーブルや基本3線/4線/5線の非シールドケーブルを使用することができます。

また、IO-Link通信はON/OFF線と通信線を共用で使用するため、専用の通信ケーブルや基本3線/4線/5線の非シールドケーブルを使用することができます。

一般システム

センサの出力信号に合わせた制御機器が必要です。

IO-Linkシステム

センサーに合わせた制御機器が不要のため、標準化された結線で配線の手軽さを実現できます。

ID識別による異常原因の特定と迅速な復旧

生産ラインには数千のセンサが存在します。 IO-Link通信の適用により、

SCADAなどで指定したIDを通し異常センサの位置と現象をリアルタイムで確認できるため、迅速な復旧が可能です。

SCADAなどで指定したIDを通し異常センサの位置と現象をリアルタイムで確認できるため、迅速な復旧が可能です。

センサーの個別IDで

異常センサーの

位置と原因を素早く把握可能!

異常センサーの

位置と原因を素早く把握可能!

※ 上記画像は、理解して頂くための例です。

リアルタイムモニタリングによる予知保全

センサの場合、ON/OFF信号だけでなくセンサの使用時間、断線検知、通信状態などの診断データを確認できます。

診断データをもとに、部品の摩耗、振動などによるセンサの破損や誤検出などを予測でき、メンテナンスの要否なども確認できます。

診断データをもとに、部品の摩耗、振動などによるセンサの破損や誤検出などを予測でき、メンテナンスの要否なども確認できます。

IO-Link通信で得られる情報

プロセスデーター

デバイスとマスター間の周期的に配信される一般的な情報

サービスデーター

モデル番号、シリアル番号、エラーメッセージ、メンテナンス、警告メッセージなど装置に関する情報

イベントデーター

電圧、カウンティングサイクルなど、予知保全のために入力またはデバイスから読み取ることができる情報

簡単なパラメータ設定

IO-Linkのパラメータ値と設定は、専用ソフトウェアで簡単に変更できます。

IO-Linkマスターの同じパラメータをデータストレージ(Data Storage)から使用でき、

センサは追加設定なしですぐに交換できるため、簡単で便利な操作が可能です。

IO-Linkマスターの同じパラメータをデータストレージ(Data Storage)から使用でき、

センサは追加設定なしですぐに交換できるため、簡単で便利な操作が可能です。

データストレージとは,

センサのデータストレージリストのパラメータ設定値を

マスターストレージスペース(ポート)に保存するか、

マスターストレージスペース(ポート)に保存されて

いるリストをセンサにダウンロードする機能

マスターストレージスペース(ポート)に保存するか、

マスターストレージスペース(ポート)に保存されて

いるリストをセンサにダウンロードする機能

IO-Link通信Application

工数削減

- センサの個別IDを一括して確認することができ、センサ誤接続、未接続、インストールエラーなどの工数削減が可能です。

-

1生産ラインにセンサ設置エラー発生

1生産ラインにセンサ設置エラー発生 -

2センサの個別ID確認で、インストールエラーの確認が容易

2センサの個別ID確認で、インストールエラーの確認が容易 -

3迅速な交換と正常操作が可能

3迅速な交換と正常操作が可能

予知保全

- 機械部品の摩耗や粉塵などによる誤動作を未然に防ぐため、異常兆候が現れる前にデータを送信することができます。

-

1生産ラインのセンサの受光量減少問題発生

1生産ラインのセンサの受光量減少問題発生 -

2現場に訪れ、受光量減少の原因把握と補修作業を実施

2現場に訪れ、受光量減少の原因把握と補修作業を実施 -

3正常な稼動可能

3正常な稼動可能

ダウンタイム削減

- 異常センサと現象に関するデータをリアルタイムで送信できるため、センサの位置や原因を容易に確認でき、速やかなメンテナンスによりダウンタイムの削減が可能です。

-

1現場内に異常センサー発生

1現場内に異常センサー発生 -

2異常センサーの位置と異常原因を把握可能

2異常センサーの位置と異常原因を把握可能 -

3補修作業により正常に稼動可能

3補修作業により正常に稼動可能

※ 上記画像は、理解して頂くための例です。